市场背景

注塑机市场整体大幅下滑,可有一个市场在高速爆发。

这个市场就是快餐盒

外出就餐打包用快餐盒,外卖用快餐盒,农村开始酒席不用瓷盘全部用快餐盒,卖高档净菜,水果,冰淇淋等等都有开始用快餐盒的了。以后塑料杯也会用快餐盒注塑机来打。

打快餐盒的公司越来越多,一般快餐盒注塑机都要35台以上,有的有100多台注塑机的。

市场还在高速扩大中,一次加几十台注塑机的案例很多。平均一台40多万元的售价,100台就是4000多万元。100台就只是一个厂的需求。

决战战场

在这样一个高速爆发的市场,终端市场的竞争会越来越激烈,一点点与众不同都会决定竞争的输赢

华为的供应商福捷和中信达都在华为订单大增的情况下倒闭的,原因都是因为竞争对手有了效率更高的设备而被市场抛弃了

更轻 的餐盒重量 更快 的注塑周期 更省电

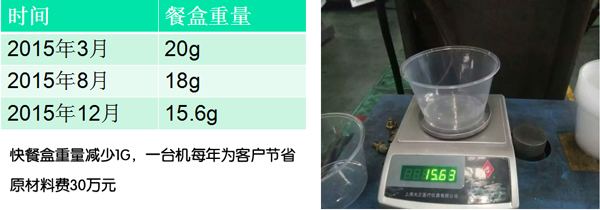

决战之——快餐盒重量

重量减少1g:一台注塑机一年节省材料成本28.7万元

重量减少2g:一台注塑机一年节省材料成本57.4万元

重量减少3g:一台注塑机一年节省材料成本86.1万元

材料成本1g约1分钱,1出4的模具一个注塑周期约4.4s,平均一个快餐盒1.1s,一年能够打出2867万个快餐盒。一个快餐盒少1g,材料费就少1分钱,一年2867万个快餐盒就少28.67万元

高速射胶——更快的射胶加速度

以下是随着射胶加速度和速度的提升,某公司快餐盒机制品改善过程:1000cc快餐盒,1出4

决战之——注塑周期

如果1个快餐盒的毛利10分钱

注塑周期少0.5s的价值:,一年一台注塑机多赚28万元。

注塑周期少1s的价值:,一年一台注塑机多赚63万元。

注塑周期为5s时,一年可打2523万个快餐盒

注塑周期为4.5s,一年可打2803万个快餐盒,增产280万个,多赚28万元

注塑周期为4s,一年可打3153万个快餐盒,多打630万个,多赚63万元

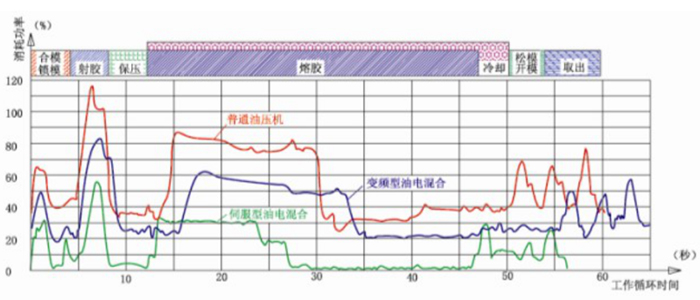

决战之——省电

比一般伺服节能注塑机多节电15%左右

1000cc快餐盒1出4,一般注塑机用电一小时18度,1天400度。一年14.6万度。需要电费14.6万元。

节省15%的用电,节约电费2万元。

决胜法宝——更快的加速时间

电机加速时间决定了快餐盒重量的最小值

快餐盒的形状和容积确定后,重量就直接由壁厚决定了。重量=容积的表面积*壁厚*材料比重。

总的胶量=容积表面积*壁厚。壁厚越薄,重量越轻,胶量越少。越薄的壁厚散热越快。所以很薄壁厚的模具,要求在打满模具即射完所有的胶量时,材料还是液态的,否则注射一半就已经有部分冷却了,导致阻力增加或注射不满,即使勉强注射完,也是脆的。

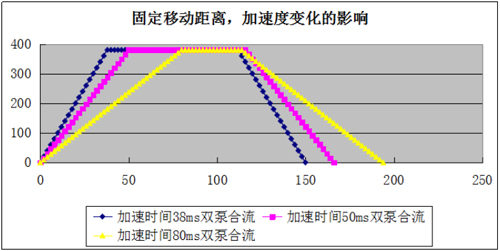

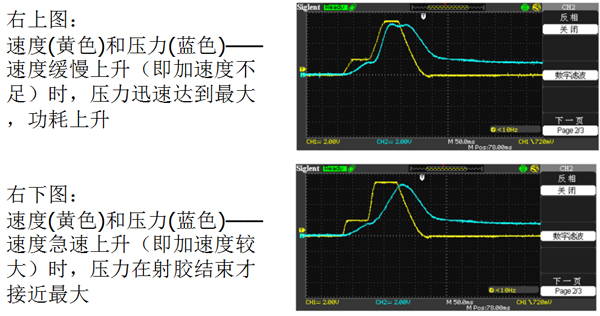

高速射胶——更快的射胶加速度

在某公司同一台注塑机上测试结果

决胜法宝——电机加速时间

同样是1出4的1000cc快餐盒的胶量,

蓝色(雷德伺服):加减速时间38ms,射胶时间150ms,成品率99.99%

黄色(一般伺服):加减速时间80ms,射胶时间200ms,成品率不佳,因为薄壁件散热快,时间稍长就开始变稠凝固,阻力增加,不易打满,即使勉强打满,成品易脆

薄壁要求在150ms注射完成,两种方案比较

蓝色(雷德伺服):加速38ms,双泵,射速380

黄色(一般伺服):加速80ms,双泵,规定时间达不到380射速

绿色(一般伺服):三泵合流,最高射速570,才能在规定时间打满。

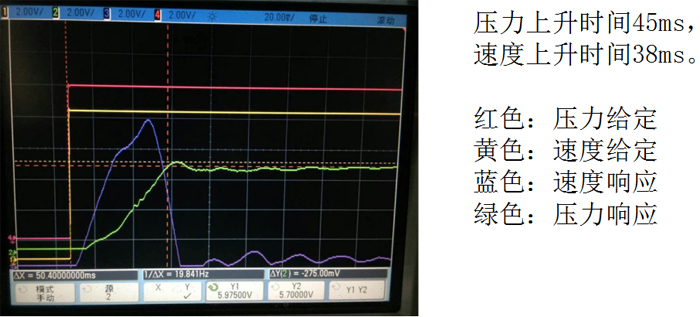

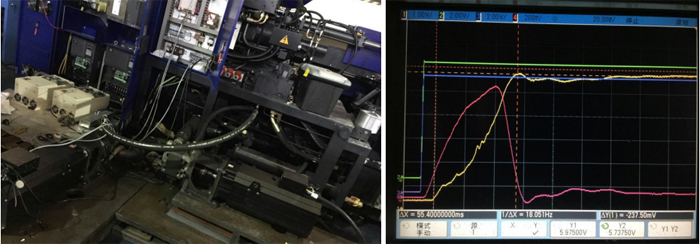

雷德伺服在某公司注塑机上的压力上升测试曲线

更快的注塑周期

注塑周期由包括合模-溶胶-射胶-保压-冷却-开模-顶出等7个动作,14次速度变化(加速和减速)。

初略估算,每一次加速或减速时间快50ms,14个变化就快700ms,即0.7s

高速射胶——雷德伺服的特点

雷德伺服特点:电流响应3ms,空载速度响应15ms

下面是在快餐盒机上实际使用时的的满载响应

速度响应时间测试:标配油泵,开启式油路(不起压),全力加速

压力响应时间测试:常规注塑机管路,密闭油路(不受阀动作滞后影响)

用雷德伺服比用同行伺服省电13%左右,原因是:

更高的电机效率

更好的伺服匹配(最佳弱磁、动态寻优控制)

更快的射胶动作,使得射胶过程在胶体进入模腔但来不及冷却硬化形成阻力时即告完成

更快的状态转换,缩短了动作周期

客户能耗对比测试

产品圆盘:连续26.55分钟,用某品牌伺服,耗电3度,雷德伺服2.6度。用雷德伺服省电13%

雷德伺服的其它特点

速度稳定性:在某波动性负载下测试电机转速波动对比:

永不退磁:采用独有的抗退磁设计和控制保护,雷德电机5年来,未发现1例退磁记录。

高速响应的“好处”

客户试机

雷德伺服在全电动注塑机上的应用

全电动注塑机是一种全新概念的小型全电动卧式注塑机。其动力系统采用了全电机驱动、以及PLC、伺服控制技术,在实现高精密控制和大幅度节能的同时,避免了液压注塑机常有的噪声、发热和油液泄漏现象。

全电动注塑机在注塑构造上,采用了螺杆柱塞混合式结构和PID温度控制方式,有效保证了塑化和计量的稳定性,从通用树脂至工程塑料,都能够进行高质量的注塑成型,适合于微电子产品、通讯、电器、仪器、仪表、自动化器件、钟表、玩具及医疗器材等各个领域的微小型精密注塑件的生产。

全电动注塑机,小巧玲珑且移动方便,有利于多品种,小批量的并行化生产,能够节约空间,节省能源,以及提高生产灵活性和降低综合生产成本。

目前我司U系列交流永磁伺服电机和AXM系列全数字伺服驱动器已开始在全电动注塑机上使用:

1、开模、锁模、顶针等动作采用高精度丝杠螺母,传动精度0.01mm。

2、直线导轨,将传统往复滑动引导转变为滚动引导,提高定位精度,降低机械造价并且大幅度节省电力,可长时间维持高精度。

3、采用新型测力传感器,准确控制背压取得稳定的精密注塑。

4、同步带轮及同步带,结构简单,安装方便,传动精度高,噪声低。

5、采用集中式润滑,容积式比例分配器,保证每点润滑充分。

全电动注塑机具有以下技术特点:

◆小型精密:针对合模力50吨以下的小型精密注塑成型,填补国产注塑机市场空白,与进口机比,性价比优异,为客户省去过高的设备投资费用。

◆控制精确:伺服控制精度高,适用于生产高精度制品,尤其在小型精密注塑方面优势明显。

◆塑化优异:螺杆塑化、柱塞注塑式结构和PID温度控制方式,保证塑化质量及计量稳定性,尤其适用于各种工程塑料。

◆节能增效:全电动驱动取代液压驱动,可大幅度降低机器能耗,提高生产效率,增加客户效益。

◆清洁环保:全电动驱动无漏油及油气污染问题,有助于保持环境清洁,适合高洁净产品的要求 。

◆自动生产:自动控制系统性能可靠,稳定性强,可实现一人多机管理,有效降低生产成本。

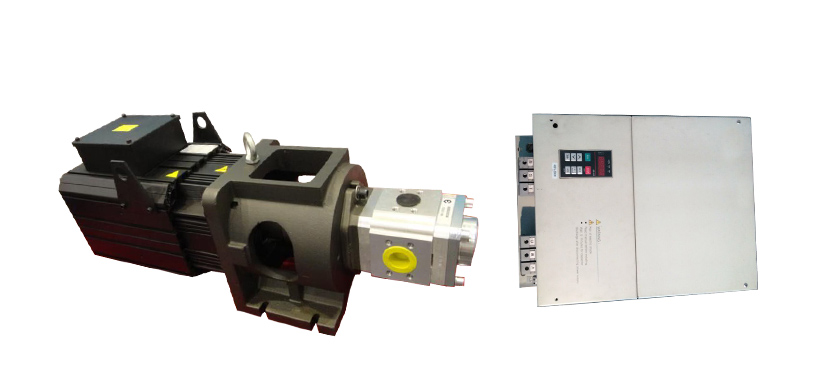

雷德电机在节能注塑机上的应用

节能注塑机的节能动力系统有以下部分组成:交流永磁伺服电机,交流伺服驱动器,油泵,压力传感器等。如图1所示

图1

传统节能系统的不足:

1、采用鼠笼式感应异步电机,转动惯量大,响应速度慢,生产效率低,部分产品参数调节困难;

2、开环系统,系统控制精度低,生产不稳定;

3、采用叶片泵,泵体需维持在一定转速方能保证正常工作,节能效果受到影响;

4、保压时的大发热量与冷却时的节能成为矛盾,电机容易烧坏。

采用伺服节能系统系统响应时间能够达到0.03S-0.05S,相比传统控制系统响应速度明显加快,有效缩短工作周期,提高生产效率。

另外伺服电机具有高重复精度,提高系统的稳定性。其整体可节能50%-80%。